PBTエンジニアリングプラスチック(ポリブチレンテレフタレート)は、優れた包括的なパフォーマンスを持ち、比較的低価格で、優れた成形処理を備えています。電子機器、電化製品、機械機器、自動車および精密機器、その他のフィールドでは、広く使用されています。

修正されたPBTの特性

(1)優れた機械的特性、高強度と疲労抵抗、良好な寸法安定性、小さなクリープ。高温条件下では、パフォーマンスの変化が少なくなります。

(2)簡単な難燃剤、および炎還元剤は良好な親和性を持ち、開発が容易になり、型および反応型の炎症性グレードがあり、UL94 V-0グレードの要件を満たすことができます。エレクトロニクスおよび電気産業で広く使用されています。

(3)耐熱性、老化抵抗、有機溶媒耐性。強化されたUL温度指数は、120°Cから140°Cの範囲で維持されており、それらはすべて良好な屋外の長期老化を備えています。

(4)優れた処理パフォーマンス。通常の機器の助けを借りて、二次処理と成形処理が簡単になり、押し出し成形または射出成形です。結晶化速度が高く、流動性が良好で、カビの温度は比較的低いです

PBTの変更方向

1。強化の変更

PBTを追加したガラス繊維では、ガラス繊維とPBT樹脂結合力が良好であり、PBT樹脂では一定量のガラス繊維が追加され、PBT樹脂耐性耐性、処理、その他の元の利点を維持できるだけでなく、その機械的特性を比較的大幅に増加させ、PBT樹脂のノッチ感度を克服します。

2。難燃性修飾

PBTは、火炎遅延のない結晶性芳香族ポリエステルであり、その難燃剤はUL94HBであり、難燃剤の添加後にのみ、UL94V0に達することができます。

一般的に使用される難燃剤には、臭化剤、SB2O3、リン化リン化、および塩化物ハロゲン炎遅延剤が最も多く、10個の臭素ビフェニルエーテルが主要なPBT、炎保持剤でしたが、環境保護により、ヨーロッパ諸国は長い間使用しています。当事者は代替品を探していますが、パフォーマンスの利点はありません。10回以上の臭素ビフェニルエーテル代替品があります。

3。ブレンド合金の変更

PBTブレンドと他のポリマーの主な目的は、ノッチングされた衝撃強度を改善し、成形収縮によって引き起こされるゆがみの変形を改善し、耐熱性を改善することです。

ブレンドは、自宅と海外でそれを変更するために広く使用されています。 PBTブレンドに使用される主な修正ポリマーはPC、PETなどです。この種の製品は、主に自動車、電子機器、電動工具で使用されています。ガラス繊維の割合は異なり、そのアプリケーションフィールドも異なります。

PBT材料の主なアプリケーション

1。電子機器

ヒューズブレーカー、電磁スイッチ、ドライブバックトランス、ホームアプライアンスハンドル、コネクタなど。PBTは通常、コネクタとして30%のガラス繊維混合を追加します。PBTは、機械的特性、溶媒抵抗、処理、低価格のために広く使用されています。

2。熱散逸ファン

ガラス繊維強化PBTは主に熱散逸ファンで使用され、熱散逸ファンは熱散逸を助けるために長時間機械に配置されます。プラスチック要件の物理的特性は、耐熱性、可燃性、断熱性、機械的強度、PBTは通常、フレームの外側とファンブレードコイルシャフトの外側の熱散逸ファンとして適用される30%の繊維の形で。

3。電気コンポーネント

ガラス繊維強化PBTは、トランス、コイルシャフト内のリレー、一般的にPBTと繊維30%の注入形成としても使用されます。コイルシャフトに必要な物理的特性には、断熱、耐熱性、溶接抵抗、流動性、強度などが含まれます。適切な材料は、ガラス繊維強化PBT、ガラス繊維強化PA6、ガラス繊維強化PA66などです。

4. A賛辞部品

A.外部部品:主にカーバンパー(PC/PBT)、ドアハンドル、コーナーラティス、エンジンヒートリリースホールカバー、カーウィンドウモーターシェル、フェンダー、ワイヤーカバー、ホイールカバーカートランスミッションギアボックスなど。

B.内部部品:主に内視鏡ブレース、ワイパーブラケット、制御システムバルブが含まれます。

C、自動車の電気部品:自動車イグニッションコイルツイストチューブとさまざまな電気コネクタなど。

同時に、新しいエネルギー車の充電ガンシェルにも適用することができます。

5。機械装置

PBT材料は、ビデオテープレコーダーベルトドライブシャフト、コンピューターカバー、水銀ランプシェード、鉄カバー、ベーキングマシン部品、多数のギア、カム、ボタン、電子監視ハウジング、カメラ部品(熱、炎却下要件でも広く使用されています。 ))

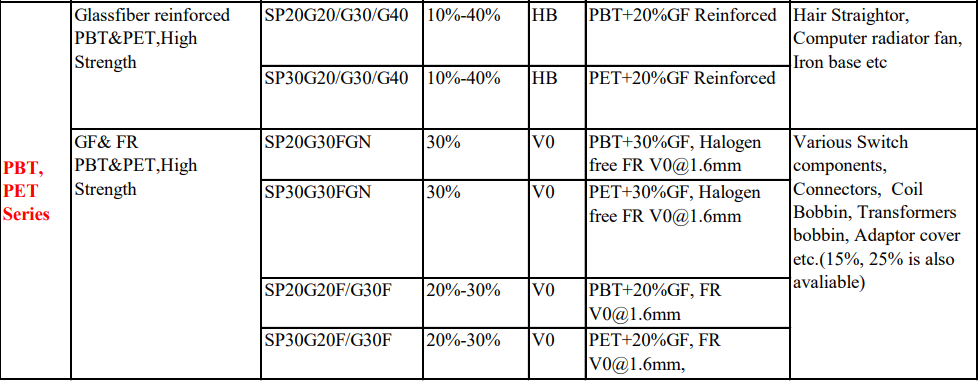

シコポリマーの主なグレードのPBTとその説明、次のように:

投稿時間:29-09-22